Trong bất kỳ hệ thống lò hơi công nghiệp nào, nước chính là yếu tố trung gian để truyền nhiệt, duy trì áp suất và đảm bảo hiệu suất sinh hơi. Tuy nhiên, nếu nguồn nước không đạt tiêu chuẩn hoặc không được kiểm soát chặt chẽ, hàng loạt sự cố nguy hiểm như cặn bám, ăn mòn, nổ ống dẫn, sụt áp suất… có thể xảy ra. Việc kiểm tra chất lượng nước định kỳ, đặc biệt trong các hệ thống hiện đại như nồi hơi tầng sôi hay lò dầu tải nhiệt, chính là chìa khóa giúp doanh nghiệp vận hành bền vững, tiết kiệm chi phí và kéo dài tuổi thọ thiết bị.

Vì sao cần kiểm tra chất lượng nước trong lò hơi?

Chất lượng nước chính là yếu tố cốt lõi quyết định hiệu suất và tuổi thọ của hệ thống lò hơi. Trong bất kỳ loại thiết bị nào — từ nồi hơi tầng sôi cho đến lò dầu tải nhiệt — nước không chỉ là chất trung gian truyền nhiệt mà còn là yếu tố ảnh hưởng trực tiếp đến sự an toàn và chi phí vận hành của doanh nghiệp. Nếu bỏ qua công đoạn kiểm tra và xử lý nước đầu vào, các hậu quả có thể xảy ra không chỉ dừng lại ở mức mất hiệu suất mà còn có thể gây gián đoạn toàn bộ quy trình sản xuất.

Cặn bám, ăn mòn và tích tụ khoáng chất là những mối nguy lớn xuất phát từ nước không đạt tiêu chuẩn. Trong điều kiện vận hành áp suất và nhiệt độ cao, các khoáng chất hòa tan như canxi, magie, natri, silica,… sẽ kết tủa và bám vào thành ống, bề mặt truyền nhiệt hoặc các thiết bị phụ trợ trong hệ thống. Điều này khiến lượng nhiệt truyền vào nước giảm đáng kể, buộc hệ thống phải tiêu tốn nhiều nhiên liệu hơn để đạt được áp suất và nhiệt độ mong muốn.

Không dừng lại ở đó, nước có chứa các tác nhân ăn mòn như CO₂, O₂ hay các axit sẽ phá hủy cấu trúc kim loại bên trong hệ thống lò hơi. Các ống dẫn có thể bị thủng, các bộ phận quan trọng như nồi chứa, buồng đốt, bộ gia nhiệt,… có thể bị phá hoại trong thời gian ngắn. Đây là nguyên nhân gây ra các sự cố nghiêm trọng như nổ ống, rò rỉ hơi nước, suy giảm áp suất hoặc thậm chí gây dừng hệ thống khẩn cấp.

Đặc biệt, trong các hệ thống hiện đại như nồi hơi tầng sôi, vốn hoạt động với lưu lượng nước lớn và yêu cầu kiểm soát chính xác về nhiệt độ – áp suất, việc không kiểm tra chất lượng nước thường xuyên sẽ dẫn đến sai lệch vận hành, lỗi điều khiển và gia tăng nguy cơ sự cố. Tương tự, trong lò dầu tải nhiệt, tuy dầu là môi chất chính nhưng các bộ phận phụ trợ vẫn cần nước làm mát và chống quá nhiệt, vì thế nước nhiễm tạp chất vẫn có thể gây oxi hóa dầu hoặc ảnh hưởng tới hệ thống truyền nhiệt gián tiếp.

Tóm lại, kiểm tra nước lò hơi không chỉ giúp duy trì hiệu suất sinh hơi cao mà còn góp phần bảo vệ an toàn cho người vận hành, giảm thiểu chi phí bảo trì và kéo dài tuổi thọ của cả hệ thống lò.

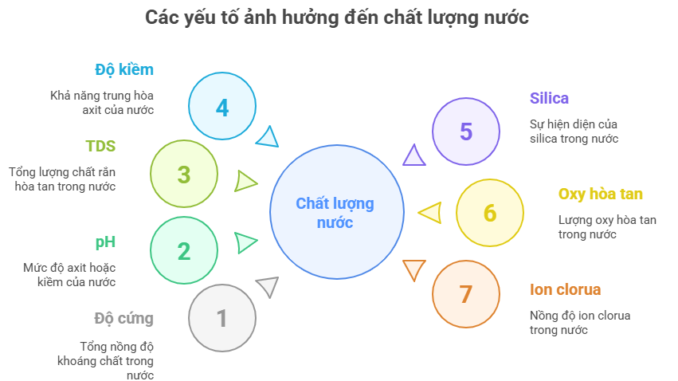

Các chỉ số cần kiểm tra trong nước lò hơi

Để đảm bảo nước cấp và nước vận hành trong lò hơi luôn ở trạng thái tối ưu, cần thực hiện kiểm tra định kỳ các chỉ số hóa lý cụ thể. Dưới đây là các chỉ số quan trọng cần giám sát và kiểm soát chặt chẽ:

1. Độ cứng (Total Hardness)

Độ cứng trong nước chủ yếu do ion canxi (Ca²⁺) và magie (Mg²⁺) gây ra. Khi đun nóng, các ion này sẽ kết tủa và hình thành lớp cặn vôi trên bề mặt trao đổi nhiệt, làm giảm hiệu quả truyền nhiệt và tăng tiêu thụ nhiên liệu. Cặn cứng này rất khó tẩy rửa nếu không xử lý kịp thời. Trong lò hơi, độ cứng nên được đưa về gần bằng 0 bằng cách sử dụng hệ thống làm mềm nước hoặc thiết bị xử lý ion trao đổi.

2. pH (Chỉ số axit – kiềm)

pH nước ảnh hưởng đến quá trình ăn mòn kim loại bên trong lò. Nước có pH thấp (tính axit) dễ gây ăn mòn, trong khi pH quá cao lại tạo điều kiện hình thành bọt, khiến hơi mang theo nước (carryover). Giá trị pH lý tưởng cho nước trong lò thường nằm trong khoảng 10.5 đến 12.5. Nước cấp vào lò thường cần điều chỉnh pH bằng hóa chất kiểm soát như NaOH hoặc các dung dịch kiềm chuyên dụng.

3. TDS (Total Dissolved Solids – Tổng chất rắn hòa tan)

TDS biểu thị tổng lượng muối và khoáng chất hòa tan trong nước. TDS cao đồng nghĩa với khả năng kết tủa cặn cao, cũng như nguy cơ hình thành lớp vỏ cách nhiệt trên bề mặt thiết bị. Khi TDS vượt ngưỡng cho phép, cần tiến hành xả đáy để loại bỏ phần nước chứa nhiều khoáng, đồng thời bổ sung nước cấp mới. Mức TDS phù hợp tùy theo từng loại lò hơi, thường dao động từ 300 đến 3500 ppm.

4. Độ kiềm (Alkalinity)

Độ kiềm giúp trung hòa các axit tự do trong nước, bảo vệ thành lò không bị ăn mòn. Tuy nhiên, nếu độ kiềm vượt quá mức cho phép, sẽ gây ra hiện tượng sủi bọt và tạo ra hiện tượng hơi ẩm (wet steam), ảnh hưởng xấu đến thiết bị sử dụng hơi và gây mòn cơ học. Độ kiềm tổng (Total Alkalinity) thường được kiểm soát dưới 700 ppm đối với hầu hết các loại lò.

5. Silica (SiO₂)

Silica có thể kết tủa và bám chặt lên bề mặt gia nhiệt thành một lớp thủy tinh mỏng nhưng rất cứng, gây cản trở truyền nhiệt nghiêm trọng. Silica cũng dễ bay hơi và đi theo hơi nước, đặc biệt ảnh hưởng đến tua-bin hơi trong các nhà máy nhiệt điện. Vì vậy, hàm lượng silica cần kiểm soát nghiêm ngặt, đặc biệt trong các hệ thống công suất lớn như nồi hơi tầng sôi.

6. Oxy hòa tan (Dissolved Oxygen)

Oxy là nguyên nhân chính gây ăn mòn trong hệ thống lò hơi. Oxy hòa tan có thể phản ứng với kim loại trong môi trường nhiệt cao để tạo thành oxit, ăn mòn thành ống và thiết bị. Nên sử dụng hóa chất khử oxy (như Sodium Sulfite) để trung hòa oxy trong nước cấp.

7. Ion clorua (Cl⁻)

Ion clorua có tính ăn mòn cao và ảnh hưởng nghiêm trọng đến bề mặt kim loại, đặc biệt là thép không gỉ. Nếu nồng độ Cl⁻ cao, có thể dẫn đến nứt ăn mòn ứng suất trong thành lò. Nước cấp nên có nồng độ clorua thấp hơn 200 ppm, tùy thuộc vào tiêu chuẩn kỹ thuật của hệ thống.

Việc kiểm tra và điều chỉnh các chỉ số này không thể thực hiện một cách thủ công hoàn toàn mà cần đến sự hỗ trợ của các thiết bị phân tích chuyên dụng và đội ngũ kỹ thuật có kinh nghiệm. Mỗi hệ thống lò hơi, dù là lò dầu tải nhiệt hay nồi hơi tầng sôi, đều có tiêu chuẩn kiểm tra riêng biệt và cần xây dựng một quy trình giám sát chất lượng nước bài bản để vận hành ổn định, tiết kiệm và an toàn lâu dài.

Quy trình kiểm tra và xử lý nước lò hơi hiệu quả

Một hệ thống kiểm soát nước đạt chuẩn không chỉ dừng lại ở khâu phân tích, mà còn đòi hỏi quy trình đồng bộ từ xử lý đến giám sát định kỳ:

1. Thiết lập hệ thống xử lý nước đầu vào

Nên lắp đặt các thiết bị làm mềm nước (Water Softener), hệ thống lọc đa tầng hoặc công nghệ thẩm thấu ngược (RO) để loại bỏ khoáng chất, cặn thô, sắt và các tạp chất khác.

2. Lấy mẫu và phân tích định kỳ

Nước cần được lấy mẫu từ nhiều điểm trong hệ thống: từ đầu vào, trong lò và sau khi sinh hơi. Mỗi mẫu sẽ được phân tích các chỉ số đã nêu để điều chỉnh kịp thời nếu phát hiện sai lệch.

3. Duy trì xả đáy đúng kỹ thuật

Cặn và tạp chất trong nước sẽ lắng xuống đáy lò, vì vậy cần xả đáy đều đặn mỗi ngày để đảm bảo không tích tụ. Nếu hệ thống có chức năng xả tự động, cần kiểm tra định kỳ để đảm bảo hoạt động ổn định.

4. Sử dụng hóa chất xử lý nước đúng liều lượng

Một số loại hóa chất được sử dụng để kiểm soát pH, độ kiềm hoặc hỗ trợ quá trình keo tụ – kết tủa khoáng chất. Tuy nhiên, việc sử dụng hóa chất phải đúng kỹ thuật để tránh ảnh hưởng đến hiệu quả trao đổi nhiệt hoặc gây phản ứng phụ.

5. Lưu hồ sơ theo dõi để ra quyết định kỹ thuật chính xác

Mọi chỉ số nên được ghi chép cẩn thận để phân tích xu hướng và chủ động điều chỉnh. Nếu phát hiện nước thay đổi chất lượng bất thường, nên kiểm tra lại hệ thống lọc hoặc liên hệ kỹ thuật để kiểm tra tổng thể lò hơi.

Kết luận

Kiểm tra chất lượng nước lò hơi không chỉ là bước kỹ thuật bắt buộc mà còn là chiến lược vận hành thông minh giúp doanh nghiệp tiết kiệm nhiên liệu, kéo dài tuổi thọ thiết bị và hạn chế tối đa sự cố nguy hiểm. Dù bạn đang sử dụng nồi hơi tầng sôi hay lò dầu tải nhiệt, việc kiểm soát nước tốt sẽ mang lại hiệu quả bền vững và tiết kiệm lâu dài. Để được tư vấn và hỗ trợ kỹ thuật trọn gói, hãy liên hệ ngay với GreenBoiler – đơn vị giàu kinh nghiệm và chuyên sâu trong lĩnh vực giải pháp lò hơi công nghiệp.

Để lại một phản hồi