Chi phí nhiên liệu luôn là một trong những khoản chi lớn nhất trong quá trình vận hành hệ thống lò hơi công nghiệp. Việc tối ưu hóa tiêu hao nhiên liệu không chỉ giúp doanh nghiệp tiết kiệm đáng kể chi phí vận hành, mà còn nâng cao hiệu suất hoạt động và giảm thiểu tác động môi trường. Đặc biệt với các dòng như lò ghi xích đốt than, nếu biết cách điều chỉnh và cải tiến hợp lý, mức tiêu hao có thể giảm tới 15–25%.

Kiểm soát chất lượng nhiên liệu đầu vào

Than đốt không đơn thuần là nguyên liệu, mà là yếu tố quyết định hiệu quả vận hành lò hơi. Nếu sử dụng than cám có độ ẩm cao, chứa nhiều tạp chất như đá, đất hoặc kim loại, quá trình cháy sẽ kém hoàn toàn, gây lãng phí nhiệt, tạo nhiều muội than và tro xỉ, dẫn đến tiêu hao nhiên liệu lớn hơn mức cần thiết.

Giải pháp nâng cao chất lượng than đầu vào bao gồm:

Lựa chọn nhà cung cấp uy tín để đảm bảo chất lượng than ổn định, đúng thông số kỹ thuật phù hợp với thiết kế lò hơi.

Sàng lọc và phân loại than trước khi đốt nhằm loại bỏ tạp chất và kích thước hạt không phù hợp, giúp tăng tính đồng đều trong quá trình cháy.

Bảo quản than trong kho có mái che, nền cứng để tránh nhiễm ẩm từ môi trường. Than ẩm không chỉ giảm hiệu suất cháy mà còn gây bám dính trên băng tải, ghi xích và thành lò.

Kiểm tra định kỳ nhiệt trị của than bằng các thiết bị kiểm tra nhanh hoặc qua phòng thí nghiệm để điều chỉnh lượng cấp gió và nhiên liệu phù hợp.

Kiểm soát tốt chất lượng nhiên liệu không chỉ giúp tiết kiệm từ 10–20% lượng than tiêu thụ mà còn giảm hư hại đến các chi tiết máy và cải thiện hiệu quả vận hành toàn hệ thống.

Cân chỉnh hệ thống cấp gió và cấp liệu phù hợp

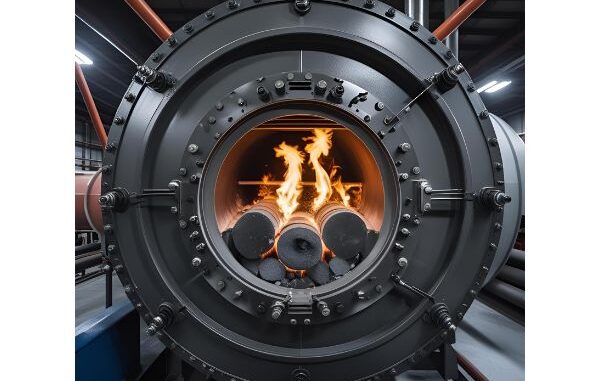

Trong quá trình đốt, sự phối hợp chính xác giữa lượng nhiên liệu và lượng gió cấp vào buồng đốt là yếu tố then chốt quyết định hiệu suất nhiệt của lò hơi. Quá thừa gió sẽ làm mất nhiệt ra ống khói, trong khi thiếu gió lại khiến than cháy không hết, tạo khói đen, sinh muội và tăng tiêu hao.

Giải pháp tối ưu cấp gió và nhiên liệu:

Lắp đặt biến tần cho quạt gió và băng tải cấp liệu, cho phép điều chỉnh linh hoạt theo tải thực tế thay vì chạy ở mức cố định.

Đồng bộ tốc độ ghi xích và quạt gió, giúp quá trình cháy diễn ra đều đặn, tránh hiện tượng cháy lan hoặc tắt cục bộ.

Quan sát và phân tích khói thải bằng cảm biến hoặc bằng mắt thường: nếu khói mỏng, trong là dấu hiệu đốt cháy tốt. Nếu khói đen hoặc nhiều bụi, cần điều chỉnh lại hệ thống.

Thường xuyên kiểm tra độ kín của các van, cửa buồng đốt để tránh rò rỉ gió làm ảnh hưởng đến áp suất và lưu lượng không khí cần thiết.

Với lò ghi xích đốt than, sự chính xác trong điều chỉnh các thông số này có thể giúp giảm 15–25% nhiên liệu tiêu thụ hàng tháng nếu vận hành đúng chuẩn.

Ứng dụng tự động hóa và kiểm soát thông minh

Tự động hóa là xu hướng không thể đảo ngược trong ngành công nghiệp nồi hơi hiện đại. Với các dòng lò truyền thống như lò ghi xích đốt than, nếu tích hợp hệ thống điều khiển thông minh, doanh nghiệp có thể cắt giảm nhân công, tăng độ chính xác và giảm tiêu hao nhiên liệu.

Các ứng dụng nổi bật bao gồm:

Cảm biến đo O₂, CO, nhiệt độ buồng đốt và khói thải: giúp đánh giá hiệu quả cháy và tự động điều chỉnh lượng gió – lượng nhiên liệu sao cho tối ưu nhất.

Màn hình điều khiển trung tâm PLC hoặc HMI: hiển thị thông số theo thời gian thực, hỗ trợ kỹ thuật viên ra quyết định chính xác.

Lập trình hệ thống tự động điều chỉnh ghi xích theo tải tiêu thụ hơi, tránh hiện tượng chạy quá tải gây hao nhiên liệu không cần thiết.

Kết nối với hệ thống SCADA hoặc IoT để giám sát từ xa, đặc biệt hữu ích với doanh nghiệp vận hành đa ca hoặc quản lý nhiều chi nhánh.

Tự động hóa giúp doanh nghiệp duy trì hiệu suất cao liên tục, hạn chế rủi ro và tối ưu vận hành theo hướng hiện đại và tiết kiệm hơn.

>>>Bài viết liên quan: giá lò hơi đốt biomass

Tối ưu cách vận hành và đào tạo nhân lực

Một yếu tố thường bị xem nhẹ nhưng lại ảnh hưởng lớn đến mức tiêu hao nhiên liệu chính là tay nghề người vận hành. Lò hơi dù hiện đại đến đâu, nếu thao tác không đúng kỹ thuật cũng có thể dẫn đến thất thoát năng lượng, hư hỏng thiết bị hoặc thậm chí mất an toàn.

Giải pháp:

Tổ chức đào tạo định kỳ cho nhân viên vận hành lò hơi về kỹ thuật đốt, cách nhận diện các sự cố và cách điều chỉnh các thông số phù hợp với tải tiêu thụ.

Thiết lập sổ tay vận hành chuẩn, hướng dẫn xử lý các tình huống thường gặp, để nhân viên tuân thủ quy trình nhất quán.

Khuyến khích ghi chép nhật ký vận hành, giúp theo dõi diễn biến hiệu suất và phát hiện sớm bất thường trong tiêu hao nhiên liệu.

Chỉ cần cải thiện tay nghề và thao tác vận hành, doanh nghiệp có thể tiết kiệm 5–10% nhiên liệu và giảm đáng kể tỷ lệ sự cố gây gián đoạn sản xuất.

Bảo dưỡng định kỳ và xử lý cáu cặn hiệu quả

Hệ thống trao đổi nhiệt bên trong lò hơi, đặc biệt là ống lửa và ống nước, thường bị bám cáu cặn hoặc muội than sau một thời gian sử dụng. Lớp cặn này có thể làm giảm hiệu suất trao đổi nhiệt lên đến 30%, buộc người vận hành phải tăng lượng nhiên liệu để bù vào phần nhiệt thất thoát.

Giải pháp:

Lên kế hoạch bảo trì định kỳ, bao gồm vệ sinh ống khói, ống lửa, buồng đốt và thiết bị thu hồi nhiệt.

Dùng hóa chất tẩy cáu cặn chuyên dụng, đảm bảo độ truyền nhiệt tốt mà không làm mòn vật liệu.

Lắp đặt bộ xử lý nước cấp lò (lọc mềm, khử khoáng hoặc RO) để giảm thiểu cặn hình thành từ đầu.

Việc bảo dưỡng và tẩy cặn thường xuyên giúp hệ thống vận hành ổn định, kéo dài tuổi thọ thiết bị và giảm tiêu hao nhiên liệu rõ rệt.

Kết luận

Tối ưu hóa tiêu hao nhiên liệu không chỉ là vấn đề tiết kiệm chi phí mà còn là chiến lược dài hạn để doanh nghiệp tăng tính cạnh tranh và phát triển bền vững. Đặc biệt đối với hệ thống lò ghi xích đốt than, các giải pháp từ kiểm soát nhiên liệu đến cải tiến kỹ thuật đều có thể mang lại hiệu quả rõ rệt.

Để được tư vấn chi tiết và triển khai hệ thống lò hơi tiết kiệm năng lượng, mời bạn tham khảo tại: http://greenboiler.vn

Để lại một phản hồi